Storleken på laserkärnans diameter kommer att påverka ljusets transmissionsförlust och energidensitetsfördelning. Rimligt val av kärndiameter är mycket viktigt. För stor kärndiameter kommer att leda till modförvrängning och spridning vid laseröverföring, vilket påverkar strålkvaliteten och fokuseringsnoggrannheten. För liten kärndiameter kommer att leda till att den optiska effekttäthetens symmetri för singelmodsfiber blir sämre, vilket inte bidrar till överföringen avhög effekt laser.

1. Fördelar och tillämpningar av lasrar med liten kärndiameter (<100um)

Mycket reflekterande material: aluminium, koppar, rostfritt stål, nickel, molybden, etc.;

(1)Mycket reflekterande material måste välja en laser med liten kärndiameter. Laserstrålen med hög effekttäthet används för att snabbt värma materialet till ett flytande eller förångat tillstånd, vilket förbättrar materialets laserabsorptionshastighet och uppnår effektiv och snabb bearbetning. Att välja en laser med stor kärndiameter kan lätt leda till hög reflektion. , vilket leder till virtuell svetsning och till och med bränning av lasern;

Sprickkänsliga material: nickel, nickelpläterad koppar, aluminium, rostfritt stål, titanlegering, etc.

Detta material kräver i allmänhet strikt kontroll av den värmepåverkade zonen och en liten smältbassäng, så det är mer lämpligt att välja en laser med liten kärndiameter;

Höghastighets laserbehandling:

(3)Djup penetrationssvetsning kräver höghastighets laserbearbetning, och det är nödvändigt att välja en laser med hög energitäthet för att säkerställa att linjeenergin är tillräcklig för att smälta materialet med hög hastighet, speciellt för överlappssvetsning, penetrationssvetsning etc., vilket kräver ett högre inträngningsdjup. Det är bättre att välja en lämplig laser med liten kärndiameter.

2. Fördelar och tillämpningar av lasrar med stor kärndiameter (>100um)

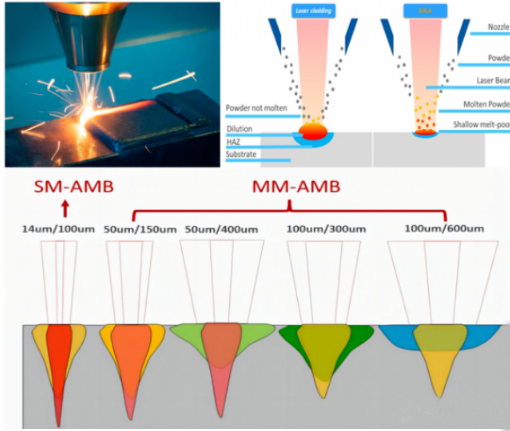

Stor kärndiameter och stor fläck, stor värmetäckningsyta, bred aktionsyta och endast mikrosmältning av materialytan uppnås, vilket är mycket lämpligt för tillämpningar inom laserbeklädnad, laseromsmältning, laserglödgning, laserhärdning, etc. I dessa fält innebär en stor ljuspunkt högre produktionseffektivitet och lägre defekter (värmeledande svetsning har nästan inga defekter).

I form avsvetsning, den stora fläcken används främst tillsammansatt svetsning, som används för blandning med laser med liten kärndiameter: den stora fläcken gör att ytan på materialet smälter något, omvandlas från fast till vätska, vilket avsevärt förbättrar absorptionshastigheten för materialet till lasern, och använder sedan en liten kärna i denna process, på grund av förvärmningen av den stora fläcken, efterbearbetning och den stora temperaturgradienten som ges till den smälta poolen, är materialet inte benäget att spricka defekter orsakade av snabb uppvärmning och snabb kylning. Det kan göra svetsens utseende jämnare och uppnå lägre stänk än den enda laserlösningen.

Posttid: 2023-04-04